鼓形齿式联轴器的发展趋势

发布时间:2018-01-18

来源: 百度百科

浏览量:

次

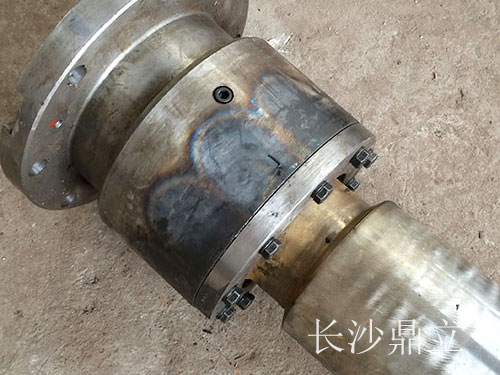

鼓形齿式联轴器是在直齿齿轮联轴器的基础上,消化吸收国外先进技术而开发的新型齿式联轴器。它是由齿厚呈腰鼓形的外齿轴套和与其相配的内齿圈组成的啮合付联结两轴的,适于重载和需要轴线位移补偿的两轴传动。

在一般情况下,要求被联结的两轴完全同心,而且在运转过程中继续保持同心状态是不可能的,因为有安装误差,轴承磨损,受力变形,基础下沉等致使轴线产生径向、角向位移。鼓形齿式联轴器具有补偿上述位移的特性,降低了由于轴线位移引起的附加载荷,提高了传动装置的工作平稳性和可靠性,从而延长了传动装置的使用寿命。

近年来我国许多行业鼓形齿式联轴器得到了广泛的应用,从高速涡轮机组到中、低速的重型冶金、矿山、起重运输等设备大量应用,还形成了各自的标准系列,在设计制造方面也都积累了丰富的经验。

一、产品的技术水平与现状

鼓形齿式联轴器在我国无论在产品规格,性能参数,制造精度等都已赶上国外水平。

1.1产品标准主要参数

在国外:德国FLENDER公司的标准系列:最大回转直径1710mm;公称最大转矩4030kN.m。

德国TACKE公司的标准系列:其最大回转直径1760mm;公称转矩3550kN.m。

日本三菱株式会社标准系列:其最大回转直径1644mm;公称转矩4400kN.m。

在我国八十年代制定了国家专业标准:

ZBJ 19012-89,ZBJ 19013-89,ZBJ 19014-89,现在修订为:JB/T 8854.1-2001,JB/T 8854.2- 2001,JB/T 8854.3-2001;其最大回转直径1644mm;公称转矩4500kN.m。

1.2影响接触强度的齿面曲率半径和齿啮合角

鼓形齿式联轴器承载能力和寿命取决于接触强度,而齿面曲率半径和齿啮合角则直接影响接触强度,下面就齿啮合角和曲率半径与接触强度的关系式于下:

—接触应力 F—齿轮承受的圆周力

E—材料弹性模量 —齿面曲率半径

—位移圆半径 —啮合角

—内外齿啮合高度

从上述式中我们看到齿面曲率半径和齿啮合角直接影响接触应力, 啮合角小曲率半径大, 曲率半径大则接触应力小。

在国外鼓形齿式联轴器的啮合角有20°、21.5°、28°、30°。

我们选用20°啮合角,有利降低接触应力。

1.3制造技术

鼓形齿轴套齿形加工,我国从开始的手动、电脉冲、液压仿形到目全的数控加工,精度完全可以达到设计要求。

需要硬齿面时可以进行氮化处理,亦可以用优质低碳合金钢进行渗碳淬火后磨削或用合金刀刮削的办法达到设计要求。

二、国内外发展趋势

随着技术不断发展,要求高精度、重载硬齿面的鼓形齿式联轴器越来越多。

在国外重载高精度的鼓形齿式联轴器主要件材质采用低碳合金优质钢,经热处理后铣削和磨削加工,加工精度高,热处理渗碳层深度由数控设备保证。

美国有一家公司对几种材质的鼓形齿式联轴器作了分析研究,表列于下:

材质牌号 强度 耐磨 成本

美国 中国

1045 45 1 1 1

4140(氮化) 42CrMo 2.5 1.33 1.78

4320 20CrNi2Mo 4 1.65 3.56

3310 12Cr2Ni3 5 2 4.6

德国西马克公司在轧钢机主传动机械上采用的鼓形齿式联轴器,主要件材质是15Cr2Ni2或17 Cr2Ni2Mo,齿面是磨削加工。从上述两家看来硬齿面的鼓形齿式联轴器研制需要我们在制造工艺和装置方面进一步充实提高。

鼓形齿式联轴器主要件互换性的要求值得我们注意:在国外鼓形齿式联轴器每个规格的零件都可以互换,如果其中一件损坏,可以用其备件单件更换,不需整体更换,这就节约了维修时间,方便用户。

在我国一般硬齿面的鼓形齿都是采用氮化处理的工艺,其硬化层较小使用寿命不太理想,二重集团公司、二重基础件厂近年来研制成功经渗碳磨削的硬齿面鼓形齿式联轴器,产品供宝钢、天津钢管公司等使用。

零件互换的问题:由于制造成本的原因,凡用户有要求的,我们采用数控机床加工,满足其要求,但从发展的形势来看今后无论用户有无要求都应保证产品零件的互换性。

三. 产销状况和市场预测

八十年代开始研制鼓形齿式联轴器并制定出国家专业标准,机械行业标准,发布实施至今已近二十年,基本取代了原直齿齿轮联轴器,由于它结构紧凑,承载能力大,转动惯量小,又具有一定的轴线偏移补偿性能,所以在各类机械传动中广泛应用,加上联轴器本身又是易损件,每1~2年就需要更换,故市场需要量大,单就德阳地区鼓形齿式联轴器年销售额就在千万元以上,估计国内机械、冶金、重型起重运输年需要量不低于亿元,希望各生产厂家加强技术投入、更新设备,尽快生产出市场需要的鼓形齿式联轴器,为我国技术发展作出应有的贡献。

选用联轴器的四大步骤:

1、选择i轴承联轴器品种、型式:

了解联轴器(尤其是挠性联轴器)在传动系统中的综合功能,从传动系统总体设计考虑,选择联轴器品种、型式。根据原动机类别和工作载荷类别、工作转速、传动精度、两轴偏移状况、温度、湿度、工作环境等综合因素选择联轴器的品种。根据配套主机的需要选择联轴器的结构型式,当联轴器与制动器配套使用时,宜选择带制动轮或制动盘型式的联轴器;需要过载保护时,宜选择安全联轴器;与法兰联接时,宜选择法兰式;长距离传动,联接的轴向尺寸较大时,宜选择接中间轴型或接中间套型;

2、根据轴径调整型号:

初步选定的轴承联轴器联接尺寸,即轴孔直径d和轴孔长度L,应符合主、从动端轴径的要求,否则还要根据轴径d调整联轴器的规格。主、从动端轴径不相同是普通现象,当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。新设计的传动系统中,应选择符合GBT3852中规定的七种轴孔型式,推荐采用J1型轴孔型式,以提高通用性和互换性,轴孔长度按i轴承联轴器产品标准的规定。

3、选用标准联轴器:

设计人员在选择联轴器时首先应在已经制定为国家标准、机械行业标准以及获国家专利的联轴器中选择,只有在现有标准联轴器和专利ina轴承联轴器不能满足设计需要时才需自己设计联轴器;

4、轴承联轴器转矩计算:

传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得到与动力机相联接的高速端的理论短矩T;根据工况系数K及其他有关系数,可计算联轴器的计算转矩Tc,。联轴器T与n成反比,因此低速端T大于高速端T。

三、联轴器近年来发展形势分析

近年来因为伺服电机行业的快速发展,适应高速和高精度控制的需求越来越被夸大。联轴器越来越多的应用于通过伺服系统控制的机械上面。联轴器在这些领域和一般的制造机械不同的是,必需要求输出相对于输入具有很高的追随行。

最近联轴器被越来越多地被应用在机床和半导体系体例造机械等通过伺服系统控制的精密机械上。在这些领域里,和一般的制造机械不同的是,联轴器必须要求其输出相对于输入具有很高的追随性。

特别是在要求高频率正逆转,高精度定位以及20000r/min以上的高速旋转的工作机床上使用时,联轴器除了本身必需具备高刚性外,还必须具有能耐受反复扭转负载的高弹性疲惫限度的能力,以适应高速运转。因此,联轴器本来必需具备高扭矩刚性、零回转间隙、弹性体补偿制造机械在传动过程中两轴所产生的径向、轴向、角向偏差、顺时针与逆时针回转特性相平等特点。

过去,人们只是将联轴器作为一个机械部件来考虑,但是,跟着使用联轴器的机械装置本身用途的多样化,为达到更高的机能,对于联轴器的熟悉,已经从一个单纯的机械部件转变为能左右整个机械系统机能的重要的机械要素。

因此,光靠联轴器厂家独自的产品开发来知足用户的要求也变得越来越难题。现在,用户和厂家联手合作,共同开发符合机械系统要求的联轴器已经成为一种趋势。

四、联轴器的安装与维护

联轴器的安装与维护

联轴器外形尺寸,即最大径向和轴向尺寸,必须在机器设备允许的安装空间以内。应选择装拆方便、不用维护、维护周期长或维护方便、更换易损件不用移动两轴、对中调整容易的联轴器。

大型机器设备调整两轴对中较困难,应选择使用耐久和更换易损件方便的联轴器。金属弹性元性挠性联轴器一般比非金属弹性元件挠性联轴器的使用寿命长。需密封润滑和使用不耐久的联轴器,必然增加维护工作量。对于长期连续运转和经济效益较高的场合,例如我国冶金企业的轧机传动系统高速端,目前普遍采用的是齿式联轴器,齿式联轴器虽然理论上传递转矩大,但必须在润滑和密封良好的条件下才能耐久工作。且需经常检查密封状况,注润滑油或润滑脂,维护工作量大,增加了辅助工时,减少了有效工作时间,影响生产效益。国际上工业发达国家,已普通选用使用寿命长、不用润滑和维护的膜片联轴顺取代鼓形齿式联轴器,不仅提高了经济效益,还可净化工作环境。在轧机传动系统选用我国研制的弹性活销联轴器和扇形块弹性联轴器,不仅具有膜片联轴器的优点,而且缓冲减振效果好,价格更便宜。

五、齿轮联轴器的使用与调整

联轴器也称联轴节,主要用来连接各机构的传动轴,由于机械设备不同,各种联轴器的功能也略有不同,如在叉车上联轴器是用来传递变速器与驱动桥之间的动力。3t以下叉车因传动系的纵向尺寸短,一般都采用刚性联接结构,即从发动机-离合器-变速器-联轴壳-驱动桥均采用螺栓联接,也就是从发动机至驱动桥是一个刚性整体,在刚性整体的中部,采用齿轮联轴器。5t以上的叉车因传动系统的纵向尺寸较长,一般都采用万向节。使动力经联轴器传至叉车的驱动桥。

齿轮联轴器是由两个联接盘,通过其内、外齿联接。带有内、外齿的联接盘通过花键或键与变速器和驱动桥联接。

1.齿轮上的花键齿损坏,且配合间隙大于0.4mm时,应予更换。

2.齿轮上键槽损坏时,允许将键槽扩大,并更换。或在距原键槽60°处另插制键槽。

3.齿轮联轴器在调整时,两轴的同轴度不应大于0.4mm。

六、精密联轴器 小而不凡

作为世界上最大的机床消费国,制造业已经发展成为我国的一个支柱性产业。目前中国机床的数控化率发展速度很快,提高数控机床功能零部件的性能和质量已经成为我国机床工业发展的当务之急。

为实现数控机床的高性能,我国生产的机床在驱动上使用高精度滚珠丝杆的比率有了很大的提高。作为联接滚珠丝杆和电机的传动元件--联轴器,尤其是高精密的联轴器的运用也随之快速增加。在数控机床这个庞然大物面前,联轴器显得格外小巧精致了。精密联轴器从外形尺寸上来说,常用的大概是十几毫米到一百多毫米之间,有的甚至还只有筷子大小而已。别看它个头小,作用可不小呢,有了它就可以使驱动轴与从动轴之间实现扭矩传递、吸收各种偏差,从而实现高精度的传递。挠性联轴器还具有一定的缓冲减震性能,减少机械传动系统的振动、降低冲击尖峰载荷。从而保护驱动电机,改善系统的传动性能,延长机器寿命。

在数控机床传动控制系统中,常用来联接电机与滚珠丝杆的联轴器主要有:膜片联轴器、梅花联轴器、波纹管联轴器、弹性联轴器、滑块联轴器和刚性联轴器等,也有一些厂家采用安全联轴器的。目前联轴器市场上产品质量参差不齐,选择合适自己的联轴器并不是一件容易的事。有一些设备厂家在联轴器采购上为节约成本一味的贪便宜,结果是得不偿失。老话说得好,一分钱一分货,优质的产品总会体现它的价值的地方。广州钜人自动化设备有限公司一直致力于精密联轴器的应用、研究、开发、设计、制造、安装、维护以及提供个性化解决方案。一直以来,我们都兢兢业业用心做好每一个联轴器,坚持服务好每一位客户。

七、简析齿轮联轴器的故障、原因及处理方法

生意社01月13日讯 简析齿轮联轴器的故障、原因及处理方法在日常使用过程中,联轴器经常出现以下四种故障:

1. 联轴器齿面麿损严重。

2. 联轴器齿圈产生轴向位移量较大,甚至不能啮合。

3. 联轴器发生断齿现象。

4. 联轴器对口螺栓折断。

这些故障的产生原因主要包括以下两个方面:

1.起重配件联轴器油量不足或缺油。或油脂使用不当,造成油脂钙化,致使齿面间无法润滑,或润滑不好产生齿面磨损严重。处理方法:只要更换新润滑脂,按期注入合格的润滑脂油,防止漏油,油量充足,便可避免。

2.两轴水平度及同轴度误差太大,超过了联轴器,所能补偿的范围,使得轴齿与内齿啮合不准确,造成局部接触,而泛起了附加力矩。而这个附加力矩可以分解为轴向力。作用于内齿圈上,这个力的大小视偏差的大小而定,与偏差成正比,偏差愈大,力愈大,导致起重配件联轴器内齿圈产生轴向位移。假如位移量偏大将无法控制,致使齿轮磨损严峻,甚至断齿,内外齿无法啮合,直至不能传动。处理方法:这种故障处理比较难,需停产处理。即重新找正,或把减速器侧重新找正,或将卷筒侧重新找正。首先查找出偏移误差较大的部位,这样先要丈量联轴器是向那侧偏移,即丈量主轴的水平度与同轴度和减速器主轴的水平度与同轴度,重新按质量尺度抄平找正,即可消除故障。如笔者在现场曾发现过此类故障,晋升机为JK一2.5/11.5单绳环绕纠缠式晋升机,当时测得联轴器的同心度偏差2n,减速器侧低,导致起重配件联轴器无法工作,内齿圈轴向位移超过齿宽,经测绘核算,应将减速器,重新按质量尺度找正,调整后,运转正常,故障消除。另外,两轴的水平度、同心度误差大,造成联轴器滚动时别劲。和上述起重配件联轴器齿轮磨损的原因基本相似,连接螺栓除受到正常作用力外,还受到附加弯矩,因而使之折断。这是主要原因。这种原因多发生在减速器主轴左右的水平度高差大而致。再者,螺栓直径较细,强度不够或螺栓材质较差也可造成螺栓折断现象。

八、我国联轴器发展状况与展望

我国联轴器工业经过数十年的发展,无论是在数量上,还是在质量和技术等方面都得到了长足的发展,进步也非常大。但与国民经济发展的需求、世界先进水平相比,还是有一定的差距。一些大型、精密、复杂、长寿命的中高档联轴器每年仍需大量进口。在总量供不应求的同时,一些低档联轴器却供过于求,市场竞争激烈,还有一些技术含量不太高的中档联轴器也有供过于求的趋势。

我国加入WTO后,联轴器产业面临着巨大的挑战,同时带来更多的机会。由于我国联轴器以中低档产品为主,产品价格优势明显,有些甚至只有国外产品价格的1/3~1/5,甚至是1/10。加入WTO后,国外同类产品对国内冲击不大,而我国中低档联轴器的出口量则加大;在高精联轴器方面,加入WTO前本来就主要依靠进口,加入WTO后,不仅为高精尖产品的进口带来了更多的便利,同时还促使更多外资来我国建厂,带来国外先进的联轴器技术和管理经验,对培养我国的专业联轴器人才起到了推动作用。

据统计,2006年我国联轴器总产值约300多亿元人民币,其中出口额约58亿元人民币。根据海关统计资料,2006年我国共进口联轴器约10亿美元,约合83亿元人民币。由此可以得出,除自产自用外,市场销售方面,2006年我国联轴器总需求约为313亿元人民币,国产联轴器总供给约为230亿元人民币,市场满足率为73.5%。进口的联轴器中,最多的是为汽车配套的各种装饰件联轴器、为家电配套的各种塑壳联轴器、为通信及办公设备配套的各种注塑联轴器、为建材配套的挤塑联轴器以及为电子工业配套的各种塑封联轴器等。出口的联轴器以中低档产品居多。由于我国联轴器价格较低,在国际市场中有较强的竞争力,所以进一步扩大出口的前景很不错。

席卷全球的金融危机对我国联轴器出口影响非常大,不过随着我国经济强劲的复苏以及各国经济也日渐好转,我国联轴器产业必将迎来一个全新的春天。

九、联轴器的选择

联轴器的选择主要考虑所需传递轴转速的高低、载荷的大小、被联接两部件的安装精度等、回转的平稳性、价格等,参考各类联轴器的特性,选择一种合用的联轴器类型。具体选择时可考虑以下几点:

1、由于制造、安装、受载变形和温度变化等原因,当安装调整后,难以保持两轴严格精确对中。存在一定程度的x、Y方向位移和偏斜角CI。当径向位移较大时,可选滑块联轴器,角位移较大或相交两轴的联接可选用万向联轴器等。当工作过程中两轴产生较大的附加相对位移时,应选用挠性联轴器。

2、联轴器的工作转速高低和引起的离心力大小。对于高速传动轴,应选用平衡精度高的联轴器,例如膜片联轴器等,而不宜选用存在偏心的滑块联轴器等。

3、所需传递的转矩大小和性质以及对缓冲振动功能的要求。例如,对大功率的重载传动,可选用齿式联轴器。对严重冲击载荷或要求消除轴系扭转振动的传动,可选用轮胎式联轴器等。

十、联轴器分类

联轴器分类如下:

1、刚性联轴器

属于刚性联轴器的有套筒联轴器、夹壳联轴器和凸缘联轴器等。

2、挠性联轴器

无弹性元件的挠性联轴器

非金属弹性元件的挠性联轴器

金属弹性元件的挠性联轴器

3、安全联轴器

销钉剪断式安全联轴器

4、起动安全联轴器

液力联轴器又称液力耦合器.

软起动安全联轴器的基本形式为钢球式节能安全联轴器.

在一般情况下,要求被联结的两轴完全同心,而且在运转过程中继续保持同心状态是不可能的,因为有安装误差,轴承磨损,受力变形,基础下沉等致使轴线产生径向、角向位移。鼓形齿式联轴器具有补偿上述位移的特性,降低了由于轴线位移引起的附加载荷,提高了传动装置的工作平稳性和可靠性,从而延长了传动装置的使用寿命。

近年来我国许多行业鼓形齿式联轴器得到了广泛的应用,从高速涡轮机组到中、低速的重型冶金、矿山、起重运输等设备大量应用,还形成了各自的标准系列,在设计制造方面也都积累了丰富的经验。

一、产品的技术水平与现状

鼓形齿式联轴器在我国无论在产品规格,性能参数,制造精度等都已赶上国外水平。

1.1产品标准主要参数

在国外:德国FLENDER公司的标准系列:最大回转直径1710mm;公称最大转矩4030kN.m。

德国TACKE公司的标准系列:其最大回转直径1760mm;公称转矩3550kN.m。

日本三菱株式会社标准系列:其最大回转直径1644mm;公称转矩4400kN.m。

在我国八十年代制定了国家专业标准:

ZBJ 19012-89,ZBJ 19013-89,ZBJ 19014-89,现在修订为:JB/T 8854.1-2001,JB/T 8854.2- 2001,JB/T 8854.3-2001;其最大回转直径1644mm;公称转矩4500kN.m。

1.2影响接触强度的齿面曲率半径和齿啮合角

鼓形齿式联轴器承载能力和寿命取决于接触强度,而齿面曲率半径和齿啮合角则直接影响接触强度,下面就齿啮合角和曲率半径与接触强度的关系式于下:

—接触应力 F—齿轮承受的圆周力

E—材料弹性模量 —齿面曲率半径

—位移圆半径 —啮合角

—内外齿啮合高度

从上述式中我们看到齿面曲率半径和齿啮合角直接影响接触应力, 啮合角小曲率半径大, 曲率半径大则接触应力小。

在国外鼓形齿式联轴器的啮合角有20°、21.5°、28°、30°。

我们选用20°啮合角,有利降低接触应力。

1.3制造技术

鼓形齿轴套齿形加工,我国从开始的手动、电脉冲、液压仿形到目全的数控加工,精度完全可以达到设计要求。

需要硬齿面时可以进行氮化处理,亦可以用优质低碳合金钢进行渗碳淬火后磨削或用合金刀刮削的办法达到设计要求。

二、国内外发展趋势

随着技术不断发展,要求高精度、重载硬齿面的鼓形齿式联轴器越来越多。

在国外重载高精度的鼓形齿式联轴器主要件材质采用低碳合金优质钢,经热处理后铣削和磨削加工,加工精度高,热处理渗碳层深度由数控设备保证。

美国有一家公司对几种材质的鼓形齿式联轴器作了分析研究,表列于下:

材质牌号 强度 耐磨 成本

美国 中国

1045 45 1 1 1

4140(氮化) 42CrMo 2.5 1.33 1.78

4320 20CrNi2Mo 4 1.65 3.56

3310 12Cr2Ni3 5 2 4.6

德国西马克公司在轧钢机主传动机械上采用的鼓形齿式联轴器,主要件材质是15Cr2Ni2或17 Cr2Ni2Mo,齿面是磨削加工。从上述两家看来硬齿面的鼓形齿式联轴器研制需要我们在制造工艺和装置方面进一步充实提高。

鼓形齿式联轴器主要件互换性的要求值得我们注意:在国外鼓形齿式联轴器每个规格的零件都可以互换,如果其中一件损坏,可以用其备件单件更换,不需整体更换,这就节约了维修时间,方便用户。

在我国一般硬齿面的鼓形齿都是采用氮化处理的工艺,其硬化层较小使用寿命不太理想,二重集团公司、二重基础件厂近年来研制成功经渗碳磨削的硬齿面鼓形齿式联轴器,产品供宝钢、天津钢管公司等使用。

零件互换的问题:由于制造成本的原因,凡用户有要求的,我们采用数控机床加工,满足其要求,但从发展的形势来看今后无论用户有无要求都应保证产品零件的互换性。

三. 产销状况和市场预测

八十年代开始研制鼓形齿式联轴器并制定出国家专业标准,机械行业标准,发布实施至今已近二十年,基本取代了原直齿齿轮联轴器,由于它结构紧凑,承载能力大,转动惯量小,又具有一定的轴线偏移补偿性能,所以在各类机械传动中广泛应用,加上联轴器本身又是易损件,每1~2年就需要更换,故市场需要量大,单就德阳地区鼓形齿式联轴器年销售额就在千万元以上,估计国内机械、冶金、重型起重运输年需要量不低于亿元,希望各生产厂家加强技术投入、更新设备,尽快生产出市场需要的鼓形齿式联轴器,为我国技术发展作出应有的贡献。

选用联轴器的四大步骤:

1、选择i轴承联轴器品种、型式:

了解联轴器(尤其是挠性联轴器)在传动系统中的综合功能,从传动系统总体设计考虑,选择联轴器品种、型式。根据原动机类别和工作载荷类别、工作转速、传动精度、两轴偏移状况、温度、湿度、工作环境等综合因素选择联轴器的品种。根据配套主机的需要选择联轴器的结构型式,当联轴器与制动器配套使用时,宜选择带制动轮或制动盘型式的联轴器;需要过载保护时,宜选择安全联轴器;与法兰联接时,宜选择法兰式;长距离传动,联接的轴向尺寸较大时,宜选择接中间轴型或接中间套型;

2、根据轴径调整型号:

初步选定的轴承联轴器联接尺寸,即轴孔直径d和轴孔长度L,应符合主、从动端轴径的要求,否则还要根据轴径d调整联轴器的规格。主、从动端轴径不相同是普通现象,当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。新设计的传动系统中,应选择符合GBT3852中规定的七种轴孔型式,推荐采用J1型轴孔型式,以提高通用性和互换性,轴孔长度按i轴承联轴器产品标准的规定。

3、选用标准联轴器:

设计人员在选择联轴器时首先应在已经制定为国家标准、机械行业标准以及获国家专利的联轴器中选择,只有在现有标准联轴器和专利ina轴承联轴器不能满足设计需要时才需自己设计联轴器;

4、轴承联轴器转矩计算:

传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得到与动力机相联接的高速端的理论短矩T;根据工况系数K及其他有关系数,可计算联轴器的计算转矩Tc,。联轴器T与n成反比,因此低速端T大于高速端T。

三、联轴器近年来发展形势分析

近年来因为伺服电机行业的快速发展,适应高速和高精度控制的需求越来越被夸大。联轴器越来越多的应用于通过伺服系统控制的机械上面。联轴器在这些领域和一般的制造机械不同的是,必需要求输出相对于输入具有很高的追随行。

最近联轴器被越来越多地被应用在机床和半导体系体例造机械等通过伺服系统控制的精密机械上。在这些领域里,和一般的制造机械不同的是,联轴器必须要求其输出相对于输入具有很高的追随性。

特别是在要求高频率正逆转,高精度定位以及20000r/min以上的高速旋转的工作机床上使用时,联轴器除了本身必需具备高刚性外,还必须具有能耐受反复扭转负载的高弹性疲惫限度的能力,以适应高速运转。因此,联轴器本来必需具备高扭矩刚性、零回转间隙、弹性体补偿制造机械在传动过程中两轴所产生的径向、轴向、角向偏差、顺时针与逆时针回转特性相平等特点。

过去,人们只是将联轴器作为一个机械部件来考虑,但是,跟着使用联轴器的机械装置本身用途的多样化,为达到更高的机能,对于联轴器的熟悉,已经从一个单纯的机械部件转变为能左右整个机械系统机能的重要的机械要素。

因此,光靠联轴器厂家独自的产品开发来知足用户的要求也变得越来越难题。现在,用户和厂家联手合作,共同开发符合机械系统要求的联轴器已经成为一种趋势。

四、联轴器的安装与维护

联轴器的安装与维护

联轴器外形尺寸,即最大径向和轴向尺寸,必须在机器设备允许的安装空间以内。应选择装拆方便、不用维护、维护周期长或维护方便、更换易损件不用移动两轴、对中调整容易的联轴器。

大型机器设备调整两轴对中较困难,应选择使用耐久和更换易损件方便的联轴器。金属弹性元性挠性联轴器一般比非金属弹性元件挠性联轴器的使用寿命长。需密封润滑和使用不耐久的联轴器,必然增加维护工作量。对于长期连续运转和经济效益较高的场合,例如我国冶金企业的轧机传动系统高速端,目前普遍采用的是齿式联轴器,齿式联轴器虽然理论上传递转矩大,但必须在润滑和密封良好的条件下才能耐久工作。且需经常检查密封状况,注润滑油或润滑脂,维护工作量大,增加了辅助工时,减少了有效工作时间,影响生产效益。国际上工业发达国家,已普通选用使用寿命长、不用润滑和维护的膜片联轴顺取代鼓形齿式联轴器,不仅提高了经济效益,还可净化工作环境。在轧机传动系统选用我国研制的弹性活销联轴器和扇形块弹性联轴器,不仅具有膜片联轴器的优点,而且缓冲减振效果好,价格更便宜。

五、齿轮联轴器的使用与调整

联轴器也称联轴节,主要用来连接各机构的传动轴,由于机械设备不同,各种联轴器的功能也略有不同,如在叉车上联轴器是用来传递变速器与驱动桥之间的动力。3t以下叉车因传动系的纵向尺寸短,一般都采用刚性联接结构,即从发动机-离合器-变速器-联轴壳-驱动桥均采用螺栓联接,也就是从发动机至驱动桥是一个刚性整体,在刚性整体的中部,采用齿轮联轴器。5t以上的叉车因传动系统的纵向尺寸较长,一般都采用万向节。使动力经联轴器传至叉车的驱动桥。

齿轮联轴器是由两个联接盘,通过其内、外齿联接。带有内、外齿的联接盘通过花键或键与变速器和驱动桥联接。

1.齿轮上的花键齿损坏,且配合间隙大于0.4mm时,应予更换。

2.齿轮上键槽损坏时,允许将键槽扩大,并更换。或在距原键槽60°处另插制键槽。

3.齿轮联轴器在调整时,两轴的同轴度不应大于0.4mm。

六、精密联轴器 小而不凡

作为世界上最大的机床消费国,制造业已经发展成为我国的一个支柱性产业。目前中国机床的数控化率发展速度很快,提高数控机床功能零部件的性能和质量已经成为我国机床工业发展的当务之急。

为实现数控机床的高性能,我国生产的机床在驱动上使用高精度滚珠丝杆的比率有了很大的提高。作为联接滚珠丝杆和电机的传动元件--联轴器,尤其是高精密的联轴器的运用也随之快速增加。在数控机床这个庞然大物面前,联轴器显得格外小巧精致了。精密联轴器从外形尺寸上来说,常用的大概是十几毫米到一百多毫米之间,有的甚至还只有筷子大小而已。别看它个头小,作用可不小呢,有了它就可以使驱动轴与从动轴之间实现扭矩传递、吸收各种偏差,从而实现高精度的传递。挠性联轴器还具有一定的缓冲减震性能,减少机械传动系统的振动、降低冲击尖峰载荷。从而保护驱动电机,改善系统的传动性能,延长机器寿命。

在数控机床传动控制系统中,常用来联接电机与滚珠丝杆的联轴器主要有:膜片联轴器、梅花联轴器、波纹管联轴器、弹性联轴器、滑块联轴器和刚性联轴器等,也有一些厂家采用安全联轴器的。目前联轴器市场上产品质量参差不齐,选择合适自己的联轴器并不是一件容易的事。有一些设备厂家在联轴器采购上为节约成本一味的贪便宜,结果是得不偿失。老话说得好,一分钱一分货,优质的产品总会体现它的价值的地方。广州钜人自动化设备有限公司一直致力于精密联轴器的应用、研究、开发、设计、制造、安装、维护以及提供个性化解决方案。一直以来,我们都兢兢业业用心做好每一个联轴器,坚持服务好每一位客户。

七、简析齿轮联轴器的故障、原因及处理方法

生意社01月13日讯 简析齿轮联轴器的故障、原因及处理方法在日常使用过程中,联轴器经常出现以下四种故障:

1. 联轴器齿面麿损严重。

2. 联轴器齿圈产生轴向位移量较大,甚至不能啮合。

3. 联轴器发生断齿现象。

4. 联轴器对口螺栓折断。

这些故障的产生原因主要包括以下两个方面:

1.起重配件联轴器油量不足或缺油。或油脂使用不当,造成油脂钙化,致使齿面间无法润滑,或润滑不好产生齿面磨损严重。处理方法:只要更换新润滑脂,按期注入合格的润滑脂油,防止漏油,油量充足,便可避免。

2.两轴水平度及同轴度误差太大,超过了联轴器,所能补偿的范围,使得轴齿与内齿啮合不准确,造成局部接触,而泛起了附加力矩。而这个附加力矩可以分解为轴向力。作用于内齿圈上,这个力的大小视偏差的大小而定,与偏差成正比,偏差愈大,力愈大,导致起重配件联轴器内齿圈产生轴向位移。假如位移量偏大将无法控制,致使齿轮磨损严峻,甚至断齿,内外齿无法啮合,直至不能传动。处理方法:这种故障处理比较难,需停产处理。即重新找正,或把减速器侧重新找正,或将卷筒侧重新找正。首先查找出偏移误差较大的部位,这样先要丈量联轴器是向那侧偏移,即丈量主轴的水平度与同轴度和减速器主轴的水平度与同轴度,重新按质量尺度抄平找正,即可消除故障。如笔者在现场曾发现过此类故障,晋升机为JK一2.5/11.5单绳环绕纠缠式晋升机,当时测得联轴器的同心度偏差2n,减速器侧低,导致起重配件联轴器无法工作,内齿圈轴向位移超过齿宽,经测绘核算,应将减速器,重新按质量尺度找正,调整后,运转正常,故障消除。另外,两轴的水平度、同心度误差大,造成联轴器滚动时别劲。和上述起重配件联轴器齿轮磨损的原因基本相似,连接螺栓除受到正常作用力外,还受到附加弯矩,因而使之折断。这是主要原因。这种原因多发生在减速器主轴左右的水平度高差大而致。再者,螺栓直径较细,强度不够或螺栓材质较差也可造成螺栓折断现象。

八、我国联轴器发展状况与展望

我国联轴器工业经过数十年的发展,无论是在数量上,还是在质量和技术等方面都得到了长足的发展,进步也非常大。但与国民经济发展的需求、世界先进水平相比,还是有一定的差距。一些大型、精密、复杂、长寿命的中高档联轴器每年仍需大量进口。在总量供不应求的同时,一些低档联轴器却供过于求,市场竞争激烈,还有一些技术含量不太高的中档联轴器也有供过于求的趋势。

我国加入WTO后,联轴器产业面临着巨大的挑战,同时带来更多的机会。由于我国联轴器以中低档产品为主,产品价格优势明显,有些甚至只有国外产品价格的1/3~1/5,甚至是1/10。加入WTO后,国外同类产品对国内冲击不大,而我国中低档联轴器的出口量则加大;在高精联轴器方面,加入WTO前本来就主要依靠进口,加入WTO后,不仅为高精尖产品的进口带来了更多的便利,同时还促使更多外资来我国建厂,带来国外先进的联轴器技术和管理经验,对培养我国的专业联轴器人才起到了推动作用。

据统计,2006年我国联轴器总产值约300多亿元人民币,其中出口额约58亿元人民币。根据海关统计资料,2006年我国共进口联轴器约10亿美元,约合83亿元人民币。由此可以得出,除自产自用外,市场销售方面,2006年我国联轴器总需求约为313亿元人民币,国产联轴器总供给约为230亿元人民币,市场满足率为73.5%。进口的联轴器中,最多的是为汽车配套的各种装饰件联轴器、为家电配套的各种塑壳联轴器、为通信及办公设备配套的各种注塑联轴器、为建材配套的挤塑联轴器以及为电子工业配套的各种塑封联轴器等。出口的联轴器以中低档产品居多。由于我国联轴器价格较低,在国际市场中有较强的竞争力,所以进一步扩大出口的前景很不错。

席卷全球的金融危机对我国联轴器出口影响非常大,不过随着我国经济强劲的复苏以及各国经济也日渐好转,我国联轴器产业必将迎来一个全新的春天。

九、联轴器的选择

联轴器的选择主要考虑所需传递轴转速的高低、载荷的大小、被联接两部件的安装精度等、回转的平稳性、价格等,参考各类联轴器的特性,选择一种合用的联轴器类型。具体选择时可考虑以下几点:

1、由于制造、安装、受载变形和温度变化等原因,当安装调整后,难以保持两轴严格精确对中。存在一定程度的x、Y方向位移和偏斜角CI。当径向位移较大时,可选滑块联轴器,角位移较大或相交两轴的联接可选用万向联轴器等。当工作过程中两轴产生较大的附加相对位移时,应选用挠性联轴器。

2、联轴器的工作转速高低和引起的离心力大小。对于高速传动轴,应选用平衡精度高的联轴器,例如膜片联轴器等,而不宜选用存在偏心的滑块联轴器等。

3、所需传递的转矩大小和性质以及对缓冲振动功能的要求。例如,对大功率的重载传动,可选用齿式联轴器。对严重冲击载荷或要求消除轴系扭转振动的传动,可选用轮胎式联轴器等。

十、联轴器分类

联轴器分类如下:

1、刚性联轴器

属于刚性联轴器的有套筒联轴器、夹壳联轴器和凸缘联轴器等。

2、挠性联轴器

无弹性元件的挠性联轴器

非金属弹性元件的挠性联轴器

金属弹性元件的挠性联轴器

3、安全联轴器

销钉剪断式安全联轴器

4、起动安全联轴器

液力联轴器又称液力耦合器.

软起动安全联轴器的基本形式为钢球式节能安全联轴器.

分享到: